Стекольное производство — одна из немногих отраслей промышленности, которая долгое время не была механизирована. Даже в начале XX века изготовление стеклянных изделий, в том числе бутылок, было ручным. Производство полностью зависело от опыта и мастерства стеклодува. Основным инструментом мастера была железная трубка, длина которой колебалась от 1 м до 1,5 м. Один конец служил для набирания расплавленной стеклянной массы, он был слегка конусообразно расширен. Другой конец трубки (сосок) использовали для вдувания, он был закруглен. Чтобы защитить руки стеклодува от жара, одну треть трубки закрывали деревянной оправой. В начале процесса конусообразный конец очищали и нагревали в печи. Затем нагретый конец окунали в расплавленную стеклянную массу и поворачивали трубку несколько раз. Масса наворачивалась на трубку в виде кома. При вращении стекло доводилось до определенной густоты, что позволяло сглаживание его формы. После чего сосок брали в рот и сильно вдували воздух. В результате на другом конце трубки выдувался ровный пузырь с необходимой толщиной стенок.

Стекольное производство — одна из немногих отраслей промышленности, которая долгое время не была механизирована. Даже в начале XX века изготовление стеклянных изделий, в том числе бутылок, было ручным. Производство полностью зависело от опыта и мастерства стеклодува. Основным инструментом мастера была железная трубка, длина которой колебалась от 1 м до 1,5 м. Один конец служил для набирания расплавленной стеклянной массы, он был слегка конусообразно расширен. Другой конец трубки (сосок) использовали для вдувания, он был закруглен. Чтобы защитить руки стеклодува от жара, одну треть трубки закрывали деревянной оправой. В начале процесса конусообразный конец очищали и нагревали в печи. Затем нагретый конец окунали в расплавленную стеклянную массу и поворачивали трубку несколько раз. Масса наворачивалась на трубку в виде кома. При вращении стекло доводилось до определенной густоты, что позволяло сглаживание его формы. После чего сосок брали в рот и сильно вдували воздух. В результате на другом конце трубки выдувался ровный пузырь с необходимой толщиной стенок.

Разделывание бутылки начиналось с трансформации банки в пульку путем выдувания. Одновременно ее оттягивали в форме У с помощью железной рогатки. Дальше пульку разогревали в печи, делали трубкой большой размашистый круг, начиная с верхней части и вниз. Вытянутую пульку нужной формы вкладывали в чугунную (или деревянную) форму и плотно закрывали. Стеклодув с силой дул в бутылку, чтобы еще мягкое стекло полностью пристало к стенкам формы. Завершался процесс отделкой горла бутылки. Бутылку захватывали железными клещами, горлышко освобождали от трубки и разогревали его. Отделочными ножницами с выступами, которые соответствовали величине горлышка, производили на горле утолщения путем добавки стекла.

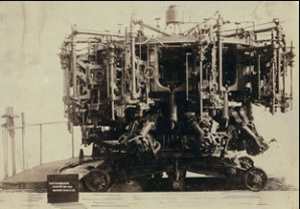

Долгое время механизировать этот производственный процесс было невозможно. В 1905 году американец Майкл Оуэнс запатентовал шестирукавную вакуумную машину. Это был первый бутылочный стеклодувный автомат. Машина состояла: 1-из самой машины и 2-чаши с расплавленной стекломассой. С помощью электродвигателей машина и чаша начинали вращаться вокруг своей оси, но в разные стороны. Производственный процесс выполнялся поэтапно, в автоматическом режиме. Нужная порция стекла набиралась благодаря специальным вакуумным головкам. Всего по окружности машины размещалось 6 вакуумных наборных головок, на которые надевались черновые формы. Чистовых форм, где происходила окончательная отделка, было тоже 6. Чтобы всосать порцию стекломассы, машина опускалась. Происходило погружение наборной головки в расплавленную массу. За 1 оборот это происходило 6 раз, т.е. вакуумные головки осуществляли по 1 всасыванию. Когда машина поднималась, нож автоматически отрезал жгут стекломассы, который тянулся за наборной головкой. Остатки стекломассы попадали обратно во вращающуюся чашу. Благодаря нагреванию и вращению чаши расплавленная стекломасса в ней не остывала, процесс длился непрерывно. Дальше происходило предварительное выдувание, затем — передача пульки и окончательное выдувание. После этого производился съем готового изделия с машины.

С помощью электродвигателей машина и чаша начинали вращаться вокруг своей оси, но в разные стороны. Производственный процесс выполнялся поэтапно, в автоматическом режиме. Нужная порция стекла набиралась благодаря специальным вакуумным головкам. Всего по окружности машины размещалось 6 вакуумных наборных головок, на которые надевались черновые формы. Чистовых форм, где происходила окончательная отделка, было тоже 6. Чтобы всосать порцию стекломассы, машина опускалась. Происходило погружение наборной головки в расплавленную массу. За 1 оборот это происходило 6 раз, т.е. вакуумные головки осуществляли по 1 всасыванию. Когда машина поднималась, нож автоматически отрезал жгут стекломассы, который тянулся за наборной головкой. Остатки стекломассы попадали обратно во вращающуюся чашу. Благодаря нагреванию и вращению чаши расплавленная стекломасса в ней не остывала, процесс длился непрерывно. Дальше происходило предварительное выдувание, затем — передача пульки и окончательное выдувание. После этого производился съем готового изделия с машины.

Производительность первой машины составляла от 10 до 20 бутылок в минуту. Причиной таких расхождений являлся вес бутылки. Работа шла медленно из-за тяжелого корпуса машины, который нужно было раскачивать. В 1911 году Оуэнс сконструировал десятирукавную машину, в которой для всасывания опускались только отдельные рукава с наборными головками. В результате снизилась потребляемая мощность, вращение стало спокойней, исключались толчки, производительность возросла до 90 бутылок ежеминутно. Изобретение бутылочного автомата совершило настоящую революцию в стеклодувном производстве. Это стало самым важным событием во всей многотысячной истории стеклоделия.